- HOME

- Business

- Industrial Robot

Industrial Robot

고위험·고강도 현장에 산업용 로봇을 적용하여 안전하고 생산성 높은 산업현장을 구축합니다. 포스코DX는 SW 기술을 중심으로 로봇 적용을 위한 컨설팅, 설계, 구축 및 운영에 이르는 로봇 자동화 서비스를 제공합니다.

Robotic Automation Specialist

- 로봇 제조사 협력과 공정 3D 설계 및 시뮬레이션을 통해 고객사 니즈에 맞는 로봇 자동화 시스템 설계, 구축, 운영

- 제조사 공장 자동화와 스마트팩토리 구축 경험을 통해 제어 시스템 및 설비 자동화 전문역량 보유

- 로봇 제어 플랫폼(ACS: 이기종 물류 이송 로봇 제어할 수 있는 SW 플랫폼) 등 기술력 차별화

-

공장 자동화(1980~)

-

스마트팩토리(지능화, 2016~)

-

로봇 자동화(무인화, 2022~)

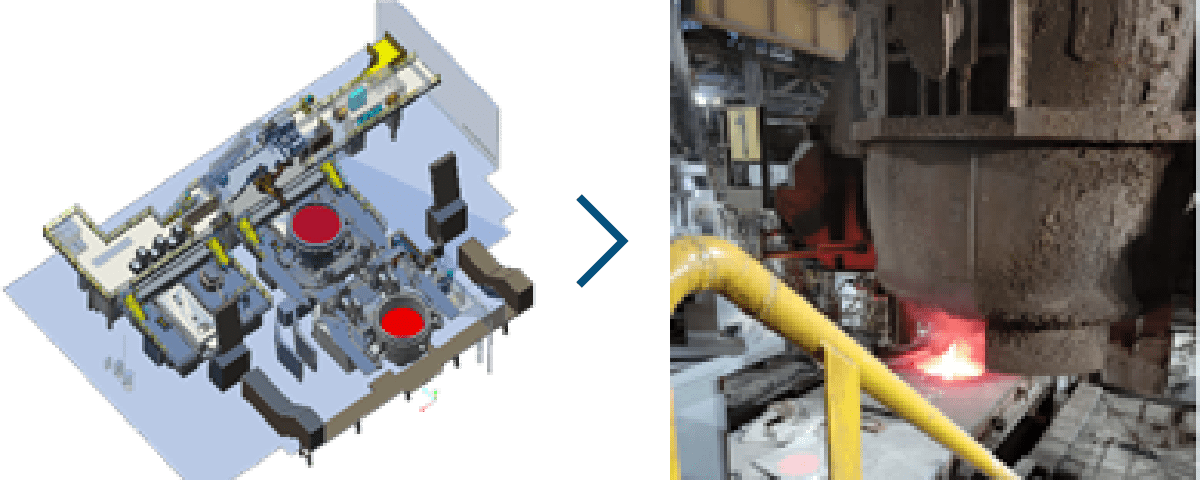

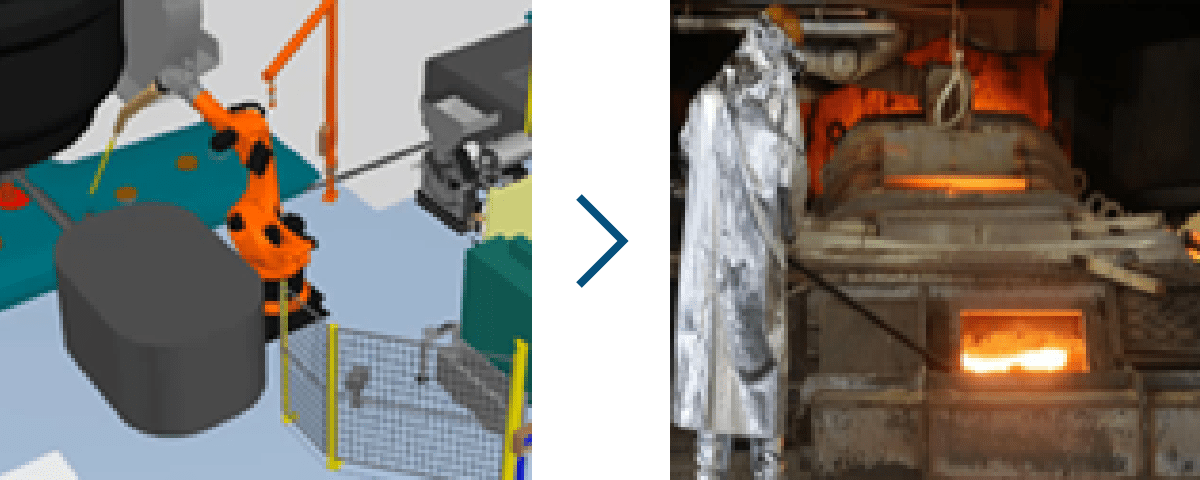

표준 모델과 방법론 기반의 로봇 자동화

표준 공정 모델

로봇을 이용한 '공정별' 표준 모델 → 동일 공정 횡 전개 시 빠른 확산 가능

※ STS 제강 자동화 모델기반으로 4연주 자동화 수행

표준 기능 모델

로봇 작업의 '기능별' 표준 모델 → 신규 로봇 자동화 프로젝트 진행 시 재활용

※ 용강 Sample 채취 기능을 고로 출선구 용선 Sample 채취 기능에 재활용

서비스 모델

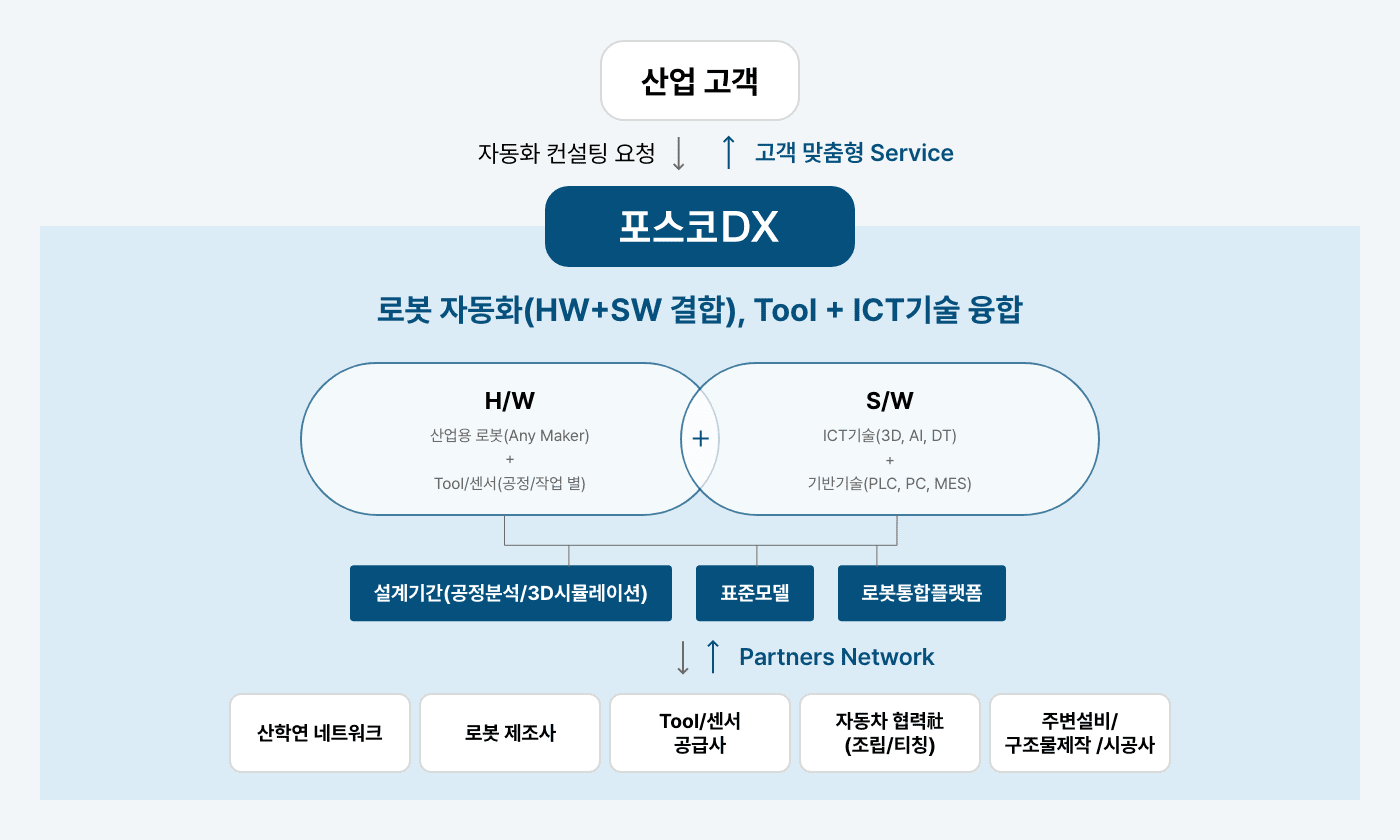

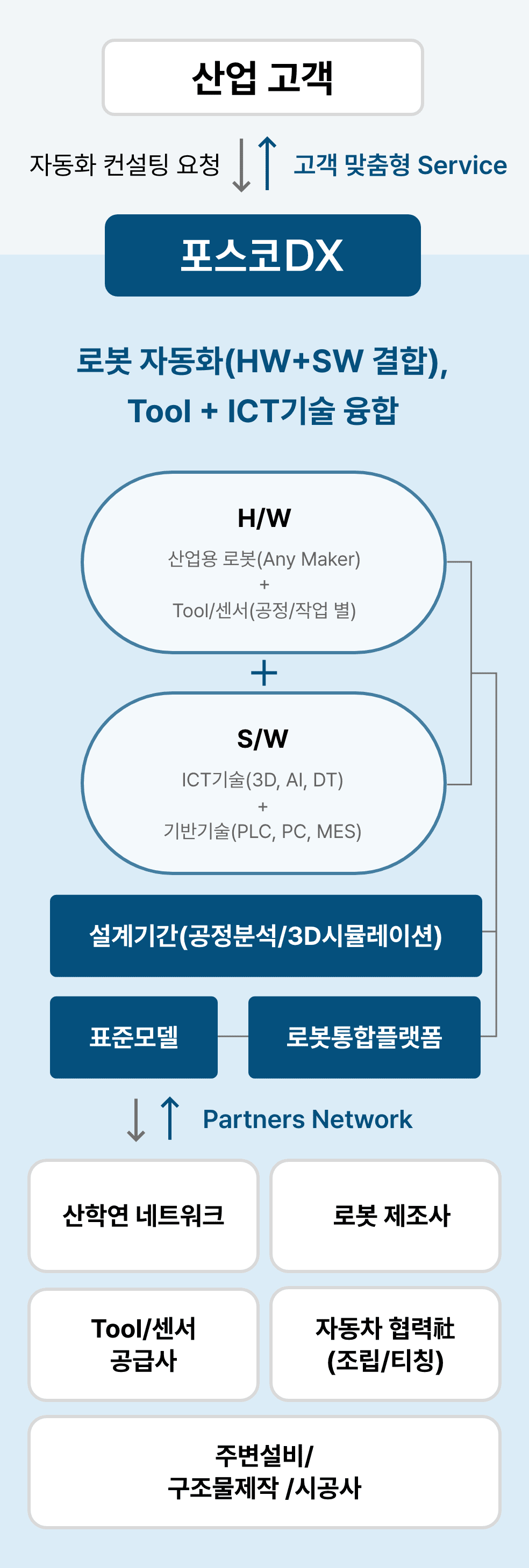

산업 고객 > 포스코DX : 자동화 컨설팅 요청

포스코DX > 산업 고객 : 고객 맞춤형 Service

- 포스코DX

-

로봇 자동화(H/W + S/W 결합, Tool + ICT기술 융합)

H/W (산업용 로봇(Any Maker)+Tool/센서(공정/작업 별)) + S/W (ICT기술(3D, AI, DT) + 기반기술(PLC, PC, MES))

설계기간(공정분석/3D시뮬레이션), 표준모델, 로봇통합플랫폼

Partners Network (산학연 네트워크, 로봇 제조사, Tool/센서 공급사, 자동화 협력사(조립/티칭), 주변설비/구조물 제작/시공사)

서비스 분야

제조 로봇 자동화

고위험·고강도 산업 현장의 안전한 작업환경 구성과 제조공정의 생산성 향상

고위험 작업의 로봇 표준 모델 구축

- 3D 설계, 시뮬레이션, OLP 기반의 로봇 자동화 설계

- 現 공정의 이슈 분석, 개선안 도출, 자동화 설계 및 현장 작업 최소화

※ Ladle Man Deck 로봇 자동화, 도금 Dross 제거, Band Cutter 자동화 등

스마트팩토리 사업과 연계한 중견 제조 기업의 생산성 향상

기존 스마트팩토리 고객 대상, 검증된 로봇 자동화 시스템 제안

물류 로봇 자동화

입고 → 생산/제조 → 출하의 제조 공정에서 발생하는 창고, 공정 間 이동 자동화

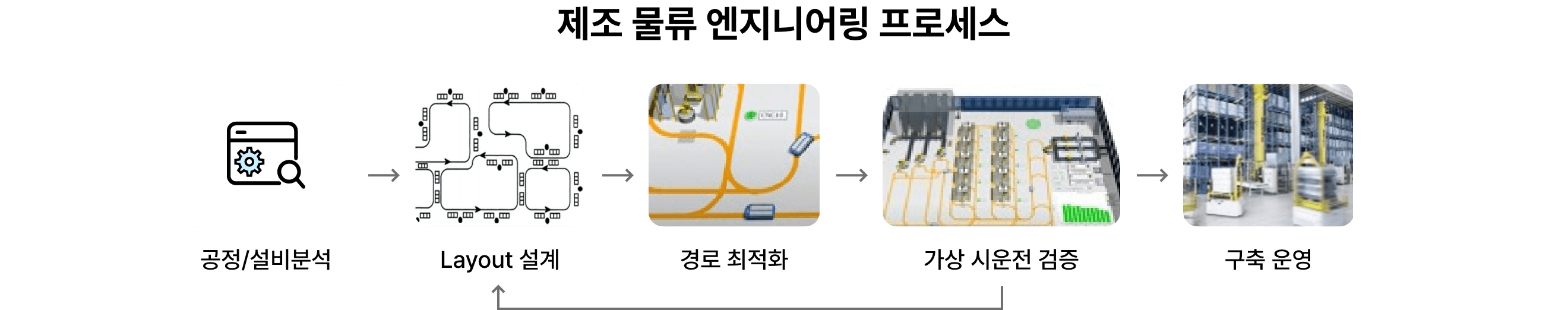

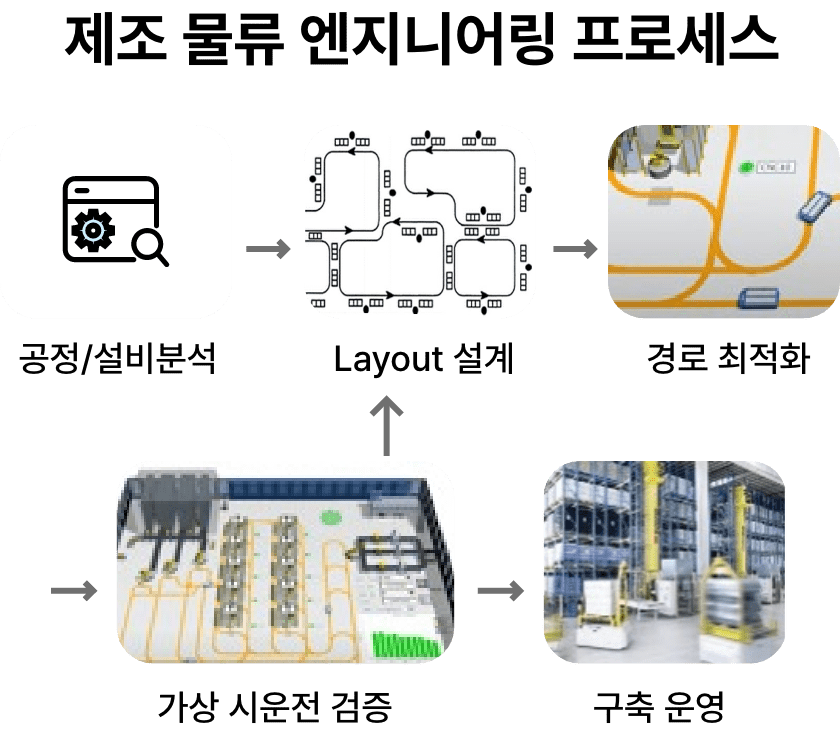

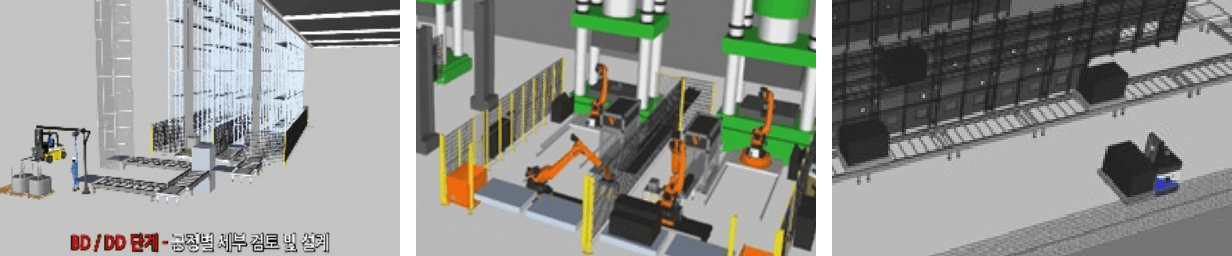

제조 물류 엔지니어링 프로세스

- 공정/설비분석

- Layout 설계

- 경로 최적화

- 가상 시운전 검증 ( > Layout 설계 단계)

- 구축 운영

공정분석 → 설계/최적화 → 가상 시운전 기반의 제조 물류 설계

포스코퓨처엠 불소성 공장, 소성공장 합리화

로봇 제조 물류 설계

로봇 제조 물류 설계

현장 적용

현장 적용

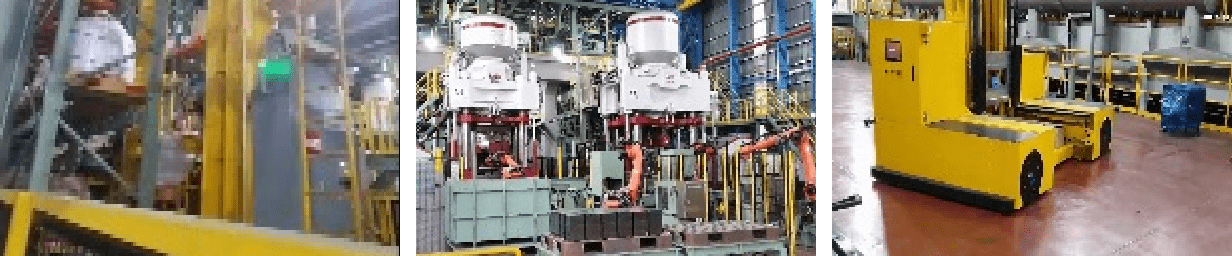

이기종 AGV/AMR 통합관제시스템(ACS) 보유

- 이기종 AGV 관제, 상위시스템(MES, WMS)과 호환 가능한 통합 ACS(AGV Control System)

- 통합 ACS 적용을 통한 도입/운영 표준화

※ 포스코퓨처엠 양극재, PFC, 전기강판 HyperNo 이송자동화 등

※ 1초당 100대 경로 계획 및 발생 Event 200건 처리

차별화 요소

엔지니어링 기술 기반의 로봇 시스템 설계

3D 엔지니어링 기술로 설계 차별화

- 現 공정의 이슈 분석, 개선 아이디어 를 도출하여 To-be 컨셉 설계

- 3D 시뮬레이션 검증을 통한 프로젝트 실행 비용(시행착오) 감소

- 투자 타당성 검증(설비 가동률, 인력 감축 등) 및 시스템 제안

- 기술 자산화를 통한 타 프로젝트 실행 시 재활용

-

STEP 1 現공정 분석

-

STEP 2 실환경 3D 캡쳐

-

STEP 3 To-be 컨셉 설계

-

STEP 4 시뮬레이션 OLP

-

STEP 5 시운전 타당성 검증

ACS 중심의 AGV/AMR 최적 운용

데이터 기반 군집 제어 및 최적 운영 기술

- 제철소 및 그룹사 AGV 적용 확산에 따른 표준 I/F 및 구성 체계

- 주행 중 실시간 vehicle 혼잡 인지하여 동적 경로 변경 지원

- 단순 거리 아닌 최단 이송 시간 달성

- 물동량, 가동률 사전 분석을 통한 최적의 AGV Spec/대수 제안

- 상/하위 시스템과 연동 가능한 미들웨어 설계

- AI 기반의 최적 물류 스케쥴링

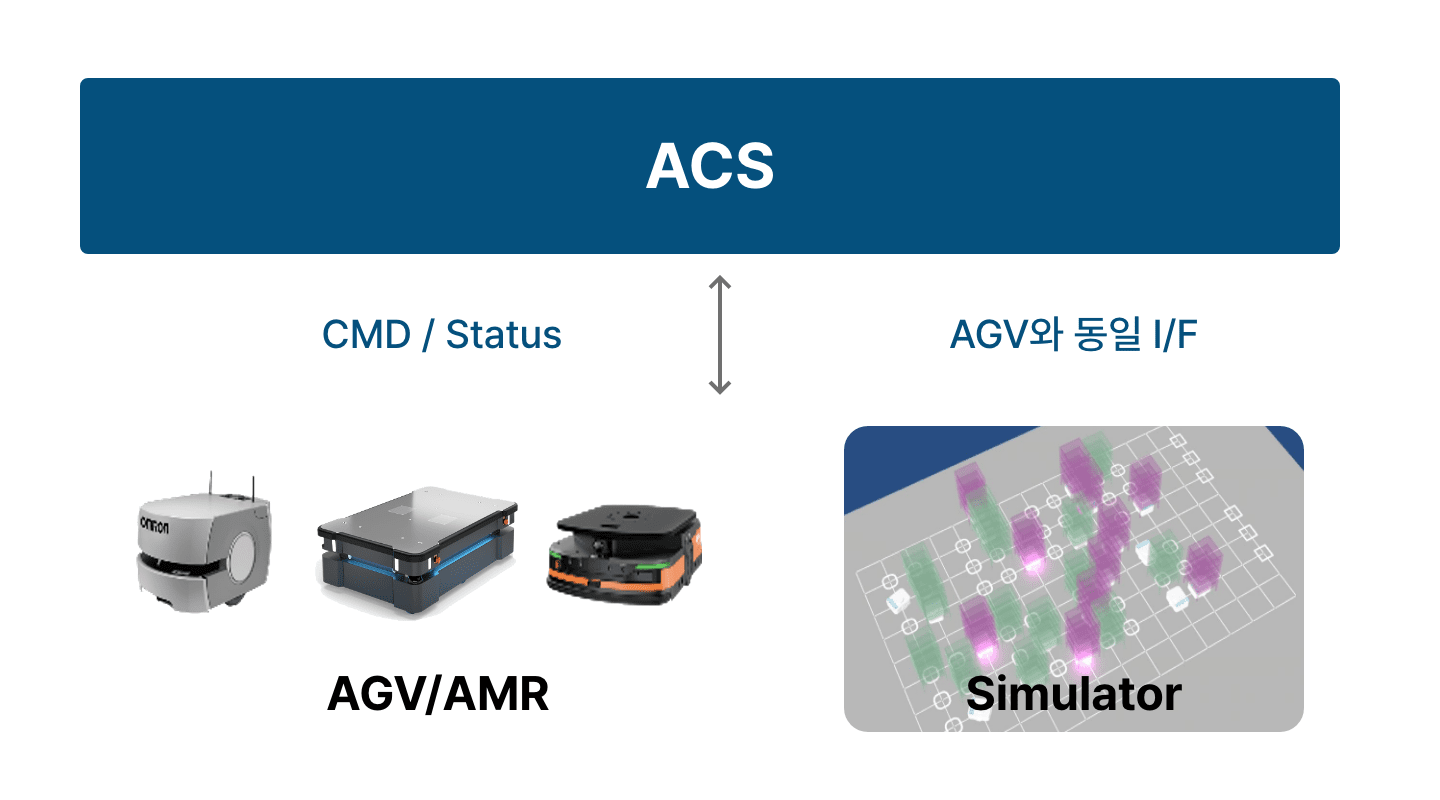

브랜드/특성/규모별 협력사 Category化 및 협력체계 구축

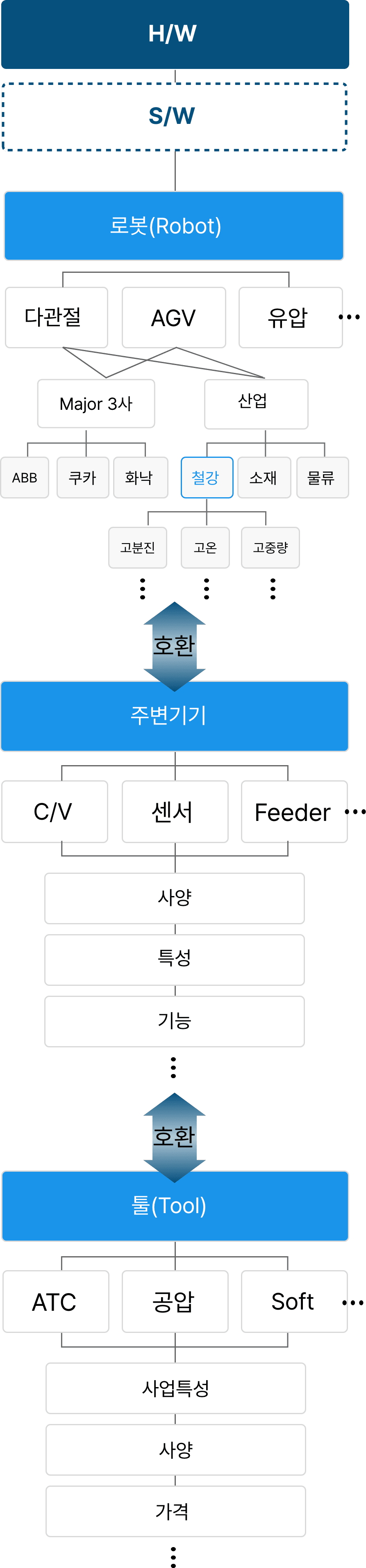

로봇 제조사는 다관절, 자동이송, 유압 분야로 나누어지며, 포스코DX는 분야별 주요 기업들과 협력체계를 구축합니다.

또한 공압을 포함한 Tool 분야에서는 사양/특성/기능에 따라, 센서를 포함한 주변기기 분야에서는 사업특성/사양/가격에 따라, 협력체계를 구축하고 있습니다.